في عالم تصنيع الألياف الاصطناعية المعقد والمنافس للغاية، لا تعد الكفاءة والاتساق وقابلية التوسع مجرد مزايا - بل هي ضرورات للبقاء والنمو. في قلب مشهد التصنيع الحديث هذا يكمن خط إنتاج الغزل بوي ، وهو نظام متطور ومتكامل تم تصميمه لتحويل رقائق البوليمر الخام إلى منتج نسيجي وسيط حيوي بسرعة ودقة لا مثيل لهما. لقد أحدثت هذه العملية ثورة جذرية في الصناعة من خلال تمكين الإنتاج المستمر بكميات كبيرة لشكل الغزل الذي يعمل كمقدمة أساسية لمجموعة واسعة من المنسوجات النهائية، بدءًا من الملابس اليومية وحتى الأقمشة التقنية عالية الأداء.

فهم ماذا بوي (غزل موجه جزئيًا) يمثل أمرًا بالغ الأهمية لتقدير قيمة خط الإنتاج الذي يقوم بإنشائه. بوي هو نوع محدد من خيوط الغزل التي يتم إنتاجها بسرعات عالية للغاية، وكما يشير اسمه بوضوح، يتم سحبه جزئيًا فقط أثناء تكوينه الأولي. لقد تم تصميمه عمدًا كمنتج وسيط، مما يعني أنه ليس جاهزًا بشكل مباشر لتطبيقات الاستخدام النهائي مثل الحياكة أو النسيج. بدلا من ذلك، بوي يتم تصنيعها بشكل استراتيجي لتتم معالجتها بشكل أكبر في أنواع الغزل الأخرى، على الأخص DTY (خيوط مزخرفة مرسومة) من خلال عمليات الرسم والتركيب اللاحقة. هذا التوجه الجزئي يضفي على الغزل توازنًا حاسمًا بين الاستقرار الجزيئي والإمكانات الكامنة، مع الاحتفاظ بالقدرة الأساسية على التمدد والتجعيد والتثبيت في مرحلة لاحقة. هذه الخاصية الفريدة هي المفتاح الأساسي لخلق حجم كبير ومطاط وملمس يدوي يحدد الأقمشة المنسوجة.

نظرة عامة على عملية الغزل بوي يكشف عن أعجوبة التشغيل الصناعي المستمر عالي السرعة. تبدأ الرحلة بالذوبان الدقيق لرقائق البوليمر، عادةً البولي إيثيلين تيريفثاليت (PET) أو البولي أميد، في جهاز بثق متخصص. يتم بعد ذلك تكييف البوليمر المنصهر الناتج بدقة، ويمر عبر نظام ترشيح ومضخة قياس قبل أن يتم دفعه عبر الفتحات المجهرية للمغزل لتشكيل خيوط متعددة مستمرة. يتم تبريد هذه الخيوط الناشئة وتقويتها على الفور بواسطة نظام تبريد يتم التحكم فيه ثم يتم لفها على بكرات بسرعات يمكن أن تتجاوز ستة آلاف متر في الدقيقة. إن هذه السرعة المذهلة لللف، أو سرعة الالتقاط، هي التي تضفي الاتجاه الجزئي المحدد للخيط، مما يؤدي إلى محاذاة جزيئات البوليمر بما يكفي لتوفير الاستقرار في التعامل مع ترك مساحة لمزيد من الرسم.

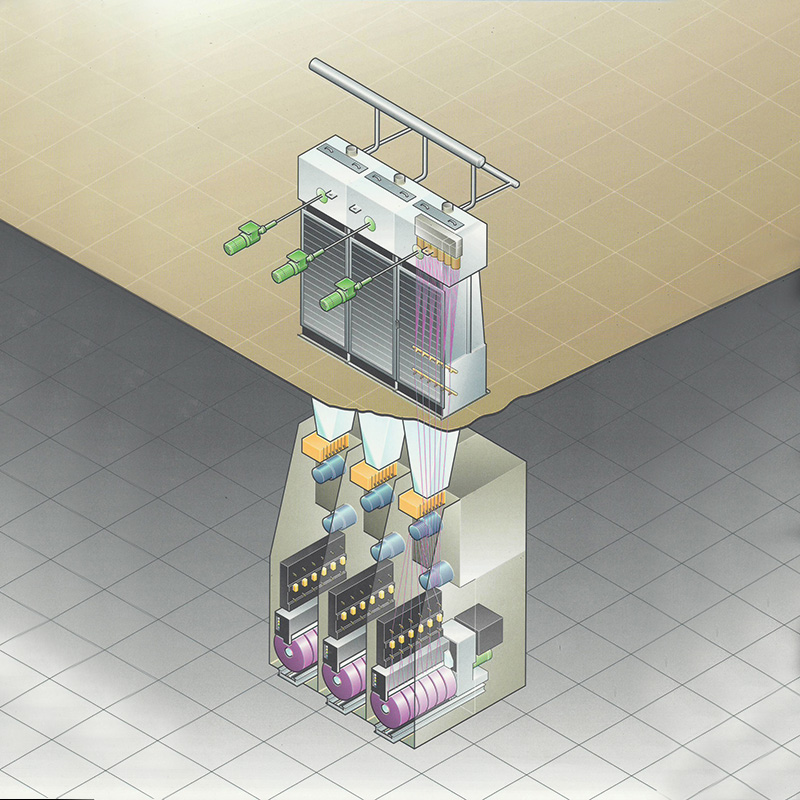

المكونات الرئيسية أ خط إنتاج الغزل بوي العمل في سيمفونية سلسة ومتزامنة. كل قسم، بدءًا من معالجة المواد الخام ونظام البثق إلى وحدات اللف الدقيقة، له وظيفة محددة وحاسمة. إن التشغيل المتناغم لهذه المكونات - الطارد، وحزم الدوران، وغرفة التبريد، ولفائف الماكينات، واللفافات عالية السرعة - هو ما يسمح بإنتاج كميات كبيرة ومتواصلة من المواد المتسقة وعالية الجودة. خيوط موجهة جزئيا . يمثل هذا النظام المتكامل استثمارًا رأسماليًا كبيرًا ولكنه يحقق أرباحًا مستمرة في الإنتاج والكفاءة لمصنعي المنسوجات الحديثة.

أ خط إنتاج الغزل بوي إنها ليست آلة واحدة، ولكنها عبارة عن مزيج معقد من العديد من المكونات عالية التقنية التي تعمل بطريقة متسلسلة ومتكاملة تمامًا لإنتاج الخيوط. يلعب كل مكون دورًا محددًا وغير قابل للتفاوض في العملية، ويمكن أن يؤدي الفشل أو الأداء دون المستوى الأمثل لأي وحدة منفردة إلى الإضرار بإنتاج الخط بأكمله وجودته.

تبدأ العملية بأكملها داخل نظام تحضير الطارد والذوبان، حيث يتم تحويل رقائق البوليمر الصلبة، والتي غالبًا ما تكون بلورية، إلى سائل موحد ولزج. يعتبر جهاز البثق نفسه هو العمود الفقري لهذه المرحلة، حيث يستخدم لولبًا دوارًا ومسخنًا لإذابة رقائق البوليمر تدريجيًا أثناء نقلها للأمام. نظام تحضير الذوبان التالي له نفس القدر من الأهمية؛ فهو يضمن خلو البوليمر المنصهر من الشوائب من خلال الترشيح المتطور، ويحافظ على البوليمر عند درجة حرارة وضغط موحدين تمامًا. يعد الاتساق في هذه المرحلة أمرًا بالغ الأهمية، حيث أن أي تقلبات في اللزوجة أو درجة الحرارة أو وجود جزيئات هلامية أو ملوثات ستؤدي حتماً إلى عيوب الغزل مثل تباين الدنير، أو الخيوط المكسورة، أو ضعف قابلية الصبغ في وقت لاحق.

بعد تحضيره، يتم توزيع البوليمر المنصهر تحت ضغط عالٍ على عارضة الغزل. هذا عبارة عن مجمع معقد يتم التحكم فيه حرارياً ومصمم لتوزيع ذوبان البوليمر بالتساوي على بطارية من المغازل. المغازل هو أحد مكونات الدقة البالغة، وعادةً ما يكون قرصًا مصنوعًا من سبائك متخصصة، ويحتوي على عشرات إلى مئات الثقوب الدقيقة المصممة بدقة. يتم دفع البوليمر المنصهر عبر هذه الشعيرات الدموية الصغيرة، ليظهر كعدد مماثل من الخيوط السائلة المستمرة. تعد هندسة هذه الثقوب وإنهائها واتساقها أمرًا حيويًا، لأنها تحدد بشكل مباشر شكل المقطع العرضي والتوحيد النهائي لكل خيط على حدة داخل حزمة الغزل.

عند الخروج من المغزل، يتم تبريد الخيوط السائلة الساخنة على الفور وبسرعة في نظام التبريد. هذه المرحلة هي التي يحدث فيها التصلب، مما يؤدي إلى تثبيت البنية الجزيئية الأولية. يتم نفخ تدفق صفحي متحكم به من الهواء البارد عبر حزمة الفتيل في نمط تدفق متقاطع أو شعاعي محدد. تعد دقة عملية التبريد هذه عاملاً حاسماً في تحديد خصائص الخيوط النهائية. يجب التحكم بدقة في السرعة ودرجة الحرارة والرطوبة وانتظام تدفق الهواء لضمان تبريد جميع الشعيرات بنفس المعدل. سيؤدي التبريد غير المتساوي إلى اختلافات في التبلور والاتجاه عبر الخيوط، مما يؤدي إلى ضعف الخواص الميكانيكية ومشاكل محتملة في المعالجة النهائية.

أfter solidification, the filaments are gathered into a cohesive yarn and pass through the draw-off system, typically consisting of one or more sets of godet rolls. These are heated or unheated rollers that control the tension and speed of the yarn as it travels toward the winder. The differential speed between these godet sets and the final winder provides the minimal draw ratio that characterizes POY. This controlled stretching is what orients the polymer molecules along the filament axis, providing the yarn with its partial orientation, which translates to adequate strength for winding and handling while retaining a high degree of drawability in the texturing process.

المرحلة الأخيرة في الخط هي نظام التعبئة عالي السرعة، وهو أعجوبة تكنولوجية في حد ذاته. هذا هو المكان الذي انتهى بوي يتم تجميعها على بكرات أو عبوات كبيرة. حديث خط إنتاج الغزل بويs استخدام آلات لف قادرة على العمل بسرعات سطحية تتجاوز 6000 متر في الدقيقة. يجب أن تظهر هذه اللفافات دقة استثنائية في التحكم في آليات العرض والشد لضمان لف الخيوط في حزمة مستقرة ومدمجة ومنظمة بشكل موحد. تعد جودة تصميم العبوة أمرًا ضروريًا، حيث يجب أن تتحمل قسوة النقل وتسترخي بشكل مثالي أثناء عملية السحب عالية السرعة دون التسبب في تشابك أو انقطاع.

الجدول 1: المكونات الأساسية لخط إنتاج الغزل بوي ووظائفها

| مكون | الوظيفة الأساسية | التأثير الرئيسي على الغزل |

|---|---|---|

| نظام الطارد والذوبان | يذوب، يرشح، ويتجانس البوليمر | يحدد توحيد البوليمر والنقاء |

| سبينيريت | يشكل البوليمر المنصهر إلى خيوط مستمرة | يحدد عدد الخيوط والمقطع العرضي |

| نظام التبريد | يبرد ويصلب الخيوط | يحدد التركيب الجزيئي الأولي والتوجه |

| رولز جوديت | يتحكم في شد الخيوط ويطبق السحب الأولي | يضفي التوجه الجزئي |

| اللفاف عالي السرعة | حزم الغزل على البكرات بسرعة عالية | يحدد استقرار الحزمة للاستخدام النهائي |

تحويل البوليمر الخام إلى غزل موجه جزئيا هي عملية مستمرة، ومراقبة بإحكام، ومؤتمتة للغاية. كل خطوة في خط إنتاج الغزل بوي تم تصميمه للبناء على المنتج السابق، مما يضمن الحصول على مخرجات متسقة وعالية الجودة تلبي المواصفات الدقيقة.

تبدأ العملية بتغذية رقائق البوليمر المجففة - وهي الأكثر شيوعًا من مادة PET، ولكن أيضًا مادة البولي بروبيلين أو النايلون - في قادوس جهاز البثق. داخل برميل الطارد، يتم تسخين الرقائق من خلال سلسلة من المناطق التي يتم التحكم فيها بدقة عبر السخانات الكهربائية والقص الميكانيكي للبرغي الدوار. يعمل هذا الإجراء على إذابة الرقائق تدريجيًا وتحويلها إلى سائل لزج متجانس. يتم بعد ذلك دفع البوليمر المنصهر عبر سلسلة من طبقات الترشيح، التي تتكون غالبًا من رمل معدني وشبكات دقيقة، لإزالة أي شوائب صلبة أو بقايا محفز أو جزيئات هلامية يمكن أن تسبب انسداد المغازل أو عيوب الغزل. ثم تقوم مضخة قياس عالية الدقة، عادة ما تكون مضخة تروس، باستقبال المصهور المفلتر. هذه المضخة هي قلب التحكم في الإنتاجية، حيث توفر حجمًا دقيقًا وثابتًا من البوليمر إلى كتلة الغزل، مما يضمن حصول كل ثقب في المغزل على تدفق مماثل، وهو أمر بالغ الأهمية لتوحيد الدنير.

يتم توزيع ذوبان البوليمر المقاس من خلال شعاع الغزل إلى المغازل. وعندما يتم بثقه من خلال الفتحات الدقيقة للمغزل، فإنه يشكل تيارات رفيعة متعددة من البوليمر السائل. تدخل هذه التيارات على الفور إلى غرفة التبريد، حيث تتعرض لتدفق مشروط للهواء. إن تدفق الهواء، الذي يتم التحكم فيه بعناية من حيث درجة الحرارة والرطوبة والسرعة، يستخرج الحرارة بسرعة من الخيوط، مما يؤدي إلى تصلبها. تعتبر ظروف التبريد من بين المعلمات الأكثر أهمية في العملية برمتها. يؤثر معدل التبريد بشكل كبير على تطور البنية غير المتبلورة والبلورية داخل البوليمر. يمكن أن يؤدي الإخماد السريع جدًا إلى بنية غير متبلورة وغير مستقرة للغاية، في حين أن الإخماد البطيء جدًا يمكن أن يسمح بالتبلور المفرط، مما يجعل الخيوط هشة ويصعب سحبها لاحقًا. الهدف هو التصلب الموحد والتحكم الذي يخلق خيوطًا مستقرة وقابلة للسحب.

عند الخروج من غرفة التسقية، تتجمع الخيوط الصلبة الآن في خيط غزل واحد، وغالبًا ما يتم معالجتها بتطبيق تشطيب دوراني لتوفير التشحيم، وتقليل الكهرباء الساكنة، وضمان التماسك. ثم يمرر الخيط فوق مجموعة من لفات جوديت. المجموعة الأولى، التي تعمل بالسرعة الأساسية، توجه الخيوط. تعمل مجموعة godet النهائية أو اللفاف نفسه بسرعة أعلى بكثير. هذا الفارق في السرعة، والذي يتم التعبير عنه غالبًا بنسبة سحب بين 1.1 و1.8، يعمل على تمديد الخيط بلطف. يؤدي إجراء التمدد هذا إلى محاذاة جزيئات البوليمر طويلة السلسلة على طول محور الفتيل، وهي عملية تُعرف باسم الاتجاه. تعمل هذه المحاذاة الجزيئية على زيادة قوة الشد للخيط بشكل كبير مع تقليل استطالته عند الكسر، مما يخلق الخصائص المميزة للخيط بوي . يتم الآن لف الخيط، الذي أصبح الآن موجهًا جزئيًا، على بكرة بواسطة آلة لف أوتوماتيكية عالية السرعة. يجب أن تحافظ آلة اللفاف على تحكم مثالي في التوتر والتوجيه العرضي لبناء حزمة مستقرة، وخالية من العيوب، ومثالية للنقل والمعالجة اللاحقة على آلات السحب والتركيب.

تطور خط إنتاج الغزل بوي هي قصة ابتكار لا هوادة فيها تهدف إلى تعزيز الكفاءة، وتحسين الجودة، والحد من البصمة البيئية. تم دمج الخطوط الحديثة مع التقنيات المتطورة التي تجعلها أكثر ذكاءً وأسرع وأكثر استدامة من أي وقت مضى.

معاصرة خط إنتاج الغزل بويs وتتجسد في درجة عالية من الأتمتة. تتم إدارة العملية برمتها، بدءًا من تغذية رقائق البوليمر وحتى نزع البكرات الكاملة، من خلال نظام تحكم متكامل. تعمل وحدات التحكم المنطقية القابلة للبرمجة (PLCs) وأنظمة التحكم الموزعة (DCS) بمثابة الجهاز العصبي المركزي، حيث تقوم بمراقبة وتعديل آلاف المعلمات بشكل مستمر. يوفر برنامج التحكم الإشرافي والحصول على البيانات (SCADA) للمشغلين واجهة رسومية شاملة، مما يسمح بتصور أداء الخط بالكامل في الوقت الفعلي، بدءًا من درجات حرارة جهاز البثق وسرعات المضخة إلى شد اللفاف ومعدلات الإنتاج. تعمل هذه الأتمتة على تقليل الأخطاء البشرية، وتضمن اتساق الوصفة، وتسمح باستكشاف الأخطاء وإصلاحها بسرعة، مما يعزز بشكل كبير الفعالية الإجمالية للمعدات (OEE).

أدى السعي لتحقيق إنتاجية أعلى إلى تحقيق تقدم ملحوظ في تكنولوجيا الغزل عالي السرعة. تعتبر اللفافات الحديثة من العجائب الهندسية، فهي قادرة على العمل بسرعات تتجاوز 6000 متر في الدقيقة. ويتم تحقيق ذلك من خلال ابتكارات مثل المواد المركبة خفيفة الوزن لآليات العبور، ومحركات المغزل المتقدمة، وأنظمة التحكم في التوتر المتطورة التي يمكنها إجراء تعديلات دقيقة في أجزاء من الثانية. هذه السرعات العالية لا تتعلق فقط بالإخراج؛ كما أنها تؤثر على خصائص الغزل. يمكن أن تؤدي سرعات اللف الأعلى إلى اتجاه أعلى واستقرار أفضل في الملف بوي ، مما يسمح بمعالجة أكثر كفاءة للمصب.

أs energy costs rise and environmental regulations tighten, sustainability has become a core design principle. Modern خط إنتاج الغزل بويs دمج العديد من الابتكارات في مجال كفاءة الطاقة. لقد حلت محركات التيار المتردد عالية الكفاءة ذات محركات التردد المتغير (VFDs) محل المحركات القديمة ذات السرعة الثابتة، مما يسمح بمطابقة استهلاك الطاقة بدقة مع الحمل. أصبحت أنظمة استعادة الحرارة شائعة الآن، حيث تلتقط الحرارة المهدرة من أسطوانة الطارد وتبريد الهواء لتسخين الهواء الوارد مسبقًا أو لاستخدامه في مكان آخر في المصنع. علاوة على ذلك، تعمل التصميمات المحسنة لنظام التبريد على تقليل الطاقة المطلوبة لتكييف الهواء، بينما تعمل تقنية تجفيف البوليمر المتقدمة على تقليل استخدام الطاقة في تحضير المواد الخام.

لقد تحولت مراقبة الجودة من الاختبارات المعملية غير المتصلة بالإنترنت إلى المراقبة المستمرة عبر الإنترنت. يتم دمج أجهزة الاستشعار المتقدمة مباشرة في الخط لقياس خصائص الغزل الرئيسية في الوقت الحقيقي. تقوم أجهزة قياس الليزر باستمرار بقياس منكر الغزل، وتكتشف أجهزة استشعار السعة تجانس تطبيق الزيت، ويمكن لأجهزة اختبار التساوي تحديد الأماكن السميكة والرفيعة أثناء جرح الغزل. يتم تغذية هذه البيانات مرة أخرى إلى نظام التحكم، والذي يمكنه إجراء تصحيحات تلقائية للحفاظ على الجودة ضمن التفاوتات المسموح بها. وبعيدًا عن التحكم المباشر، يتم تخزين مجموعة البيانات الضخمة هذه للتحليل، مما يتيح الصيانة التنبؤية، وتحسين العملية، وإمكانية التتبع لكل بكرة يتم إنتاجها.

الجدول 2: تأثير التقنيات المتقدمة على أداء خط POY

| التكنولوجيا | أpplication in POY Line | الفوائد |

|---|---|---|

| أutomation & SCADA | التحكم المركزي في جميع معلمات العملية | يحسن الاتساق، ويقلل من أخطاء المشغل، ويتيح الاستجابة السريعة |

| لف عالي السرعة | تشكيل الحزمة عند> 6000 م / دقيقة | يزيد بشكل كبير من إنتاج الإنتاج واتجاه الغزل |

| محركات التردد المتغير (VFDs) | التحكم في سرعات المحركات للمضخات والمراوح واللفافات | يقلل من استهلاك الطاقة عن طريق مطابقة الطاقة للطلب |

| أجهزة استشعار الجودة عبر الإنترنت | قياس في الوقت الحقيقي للمنكر والزيت والتساوي | أllows instant correction, ensures consistent quality, reduces waste |

أs a semi-finished product, بوي هي لبنة البناء الأساسية لمجموعة واسعة من السلع النهائية. إن تنوعها المتأصل يسمح بتحويلها إلى خيوط مختلفة تخدم أسواقًا متنوعة، بدءًا من الموضة وحتى الصناعات الثقيلة.

الوجهة الأساسية ل بوي هو قطاع الملابس النسيجية، حيث يتم تحويله بشكل حصري تقريبًا إلى خيوط منسوجة مسحوبة (DTY). تضفي عملية النسيج حجمًا كبيرًا وتمددًا ويدًا ناعمة على الغزل، مما يجعلها مثالية للعديد من التطبيقات. في الملابس، بوي DTY المستندة إلى DTY هي العمود الفقري للأقمشة القابلة للتمدد المستخدمة في الملابس الرياضية والملابس الرياضية والسراويل الضيقة والملابس الحميمة. كما أن متانتها وقابليتها للصباغة تجعلها مناسبة للملابس المحبوكة اليومية والقمصان ومواد الفساتين والبطانات. في المفروشات المنزلية، يتم استخدام نفس الخيوط لإنشاء أقمشة فخمة ومريحة ومتينة للتنجيد والستائر والستائر والفراش والسجاد. الإمكانيات الجمالية لا حصر لها تقريبًا، متأثرة بالأصل بوي منكر وعدد الخيوط والمقطع العرضي.

أبعد من الملابس وديكور المنزل، القوة والاتساق بوي ومشتقاتها المرسومة بالكامل تجعلها مناسبة للتطبيقات التقنية الصعبة. بينما بوي لا يتم استخدامه بشكل مباشر، فهو المنتج المفضل لإنتاج خيوط عالية المتانة (HT). يتم نسج هذه الخيوط القوية والمستقرة الأبعاد أو حياكتها في مواد تكسية أرضية لتثبيت التربة وبناء الطرق والتحكم في التآكل. وفي صناعة السيارات، توجد في سلك الإطارات، وأحزمة الأمان، والوسائد الهوائية، والديكورات الداخلية. وتشمل التطبيقات الصناعية الأخرى خيوط الخياطة، والأحزمة الناقلة، والحبال، وحتى أقمشة الملابس الواقية وأنظمة الترشيح المتخصصة. موثوقية خط إنتاج الغزل بوي في إنتاج مادة خام موحدة أمر بالغ الأهمية لهذه التطبيقات عالية الأداء.

قرار الاستثمار في أ خط إنتاج الغزل بوي وهو أمر مهم ويجب مقارنته بمزاياه الكبيرة والتحديات الكامنة فيه.

هيمنة بوي التكنولوجيا بسبب فوائدها المقنعة. أولاً، إنه يقدم بشكل استثنائي معدلات إنتاج عالية ، مع خطوط فردية تنتج أطنانًا من الخيوط يوميًا، مما يمكّن المصنعين من تحقيق وفورات الحجم التي لا مثيل لها من خلال تقنيات الغزل الأخرى. وهذا يؤدي مباشرة إلى متفوقة الفعالية من حيث التكلفة حيث أن الإنتاج المرتفع يستهلك استثمار رأس المال على حجم كبير، كما أن الأتمتة العالية تقلل من تكاليف العمالة لكل كيلوغرام من الخيوط. وعلاوة على ذلك، فإن العملية تقدم هائلة براعة ; بمجرد تغيير المغازل أو البوليمر أو معلمات العملية، يمكن لخط واحد إنتاج مجموعة واسعة من أعداد الخيوط والمقاطع العرضية، مما يسمح للشركة المصنعة بالتكيف بسرعة مع اتجاهات السوق. وأخيرا، تنتج البيئة الخاضعة للرقابة خيوط ذات جودة استثنائية ومتسقة ، مع التوحيد العالي في المنكر والقوة، مما يقلل من مشاكل المعالجة النهائية ويضمن منتجًا نهائيًا متميزًا.

ومع ذلك، فإن هذه المزايا تأتي مع تحديات كبيرة. العائق الأهم هو ارتفاع تكلفة الاستثمار الأولي للآلات والمعدات المساعدة ومتطلبات المنشأة. ثانياً، يتطلب تشغيل هذه الخطوط المعقدة أ مستوى عال من الخبرة الفنية ; يجب أن يفهم الموظفون علوم البوليمر والميكانيكا والإلكترونيات وهندسة العمليات لتشغيل الخط وصيانته بشكل فعال. وهذا الاعتماد على العمالة الماهرة يمكن أن يشكل عائقاً. وأخيرا، الصيانة والتوقف هي اعتبارات حاسمة. يعتبر الخط عملية مستمرة، وأي توقف غير مخطط له يؤدي إلى خسائر فادحة في الإنتاج. يعد وجود جدول صيانة وقائية صارم واستباقي أمرًا ضروريًا لزيادة وقت التشغيل إلى أقصى حد وحماية الاستثمار الكبير.

مستقبل خط إنتاج الغزل بوي يتم تشكيلها من خلال القوى المزدوجة للرقمنة والاستدامة. التكامل أrtificial Intelligence (AI) و إنترنت الأشياء (IoT) ستؤدي المنصات إلى "مصانع ذكية" حيث تعمل الخطوط على تحسين نفسها ذاتيًا، والتنبؤ باحتياجات الصيانة، وتقليل انحرافات الجودة بشكل مستقل. في الوقت نفسه، حملة ل الاستدامة سوف يسرع اعتماد تقنيات معالجة PET المعاد تدويره (rPET) والبوليمرات الحيوية مباشرة على الخطوط القياسية. علاوة على ذلك، تطوير مواد بوليمرية جديدة مع الخصائص المحسنة سيتم توسيع تطبيقات بوي إلى مجالات جديدة من المنسوجات التقنية. تعد هذه الاتجاهات بجعل خط إنتاج الغزل بوي ليس فقط أكثر كفاءة، ولكن أيضًا أكثر قدرة على التكيف والمسؤولية، مما يضمن دورها المركزي في مستقبل صناعة المنسوجات.

ال خط إنتاج الغزل بوي هي أكثر بكثير من مجرد الآلات؛ إنه المحرك الأساسي لصناعة الألياف الاصطناعية الحديثة. إن قدرتها على إنتاج منتج وسيط متسق وعالي الجودة ومتعدد الاستخدامات بكفاءة جعلت منها حلقة وصل لا غنى عنها في سلسلة توريد المنسوجات العالمية. في حين أن تحديات تكلفة رأس المال والتعقيد الفني حقيقية، فإن مزايا الإنتاجية التي لا مثيل لها، وكفاءة التكلفة، ومراقبة الجودة تجعلها استثمارًا مقنعًا لأي لاعب جاد في هذا المجال. وبينما تسير الصناعة نحو مستقبل يتسم بقدر أكبر من التكامل الرقمي والإشراف البيئي، فإن خط إنتاج الغزل بوي سوف تستمر في التطور، وستظل حجر الزاوية الذي يقوم عليه الابتكار في صناعة المنسوجات.