في عالم تصنيع النسيج الشاسع والمعقد ، فإن تحول الألياف غير المنظمة إلى الغزل القوي والمستمر ليس أقل من الخيمياء. هذه العملية التأسيسية ، المعروفة باسم الغزل ، هي الخطوة الأولى الحرجة التي تم بناء صناعة النسيج بأكملها. ال خط الإنتاج الغزل هو الجهاز العصبي المركزي لهذه العملية ، وهو تسلسل معقد من الآلات المترابطة والعمليات التي تحدد المصير النهائي للألياف. تشكل الغزل المنتجة هنا الأساس الأساسي لجميع عمليات صنع الأقمشة اللاحقة ، بما في ذلك النسيج والحياكة والصباغة. في الأساس ، المكان الذي تبدأ فيه رحلة الألياف ، تتطور من كتلة فضفاضة ورقيقة إلى حبلا قوي ومتسق يضع الأساس لكل شيء من الملابس اليومية إلى المنسوجات الفنية عالية الأداء.

كفاءة ودقة أ خط الإنتاج الغزل تؤثر بشكل مباشر وعمق على الإنتاجية الكلية ، وفعالية التكلفة ، وجودة منتج النسيج النهائي. يمكن أن يؤدي خط غير فعال أو ضعيف المعايرة إلى سلسلة من النتائج السلبية ، بما في ذلك ارتفاع معدلات النفايات ، وزيادة تكاليف العمالة بسبب التدخلات المستمرة ، وجودة الغزل المنخفضة وغير المتناسقة ، وفي نهاية المطاف ، انخفاض القدرة التنافسية في سوق عالمي عدواني. لذلك ، يعد تحليل وتحسين كل مرحلة من مراحل هذه العملية بشكل منهجي أمرًا بالغ الأهمية لأي شركة مصنعة للنسيج تهدف إلى التميز التشغيلي وجودة المنتج المتفوقة والربحية طويلة الأجل. المخاطر عالية بشكل لا يصدق ، والهامش للخطأ ضئيل بشكل متزايد.

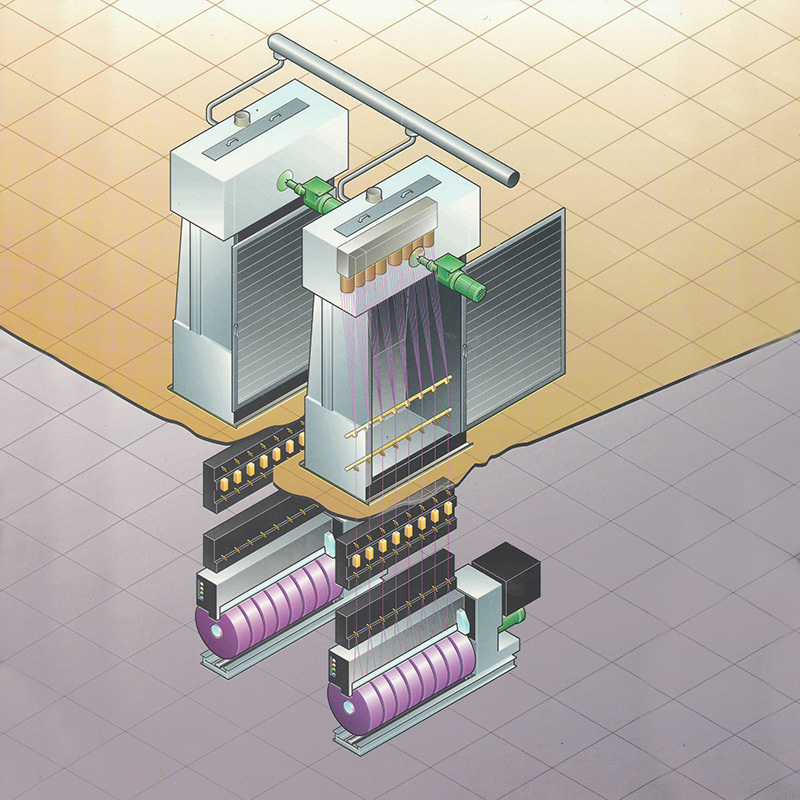

حديث نموذجي خط الإنتاج الغزل يتضمن سلسلة متطورة من العمليات المترابطة بسلاسة والآلات الحديثة. يبدأ بالإعداد الدقيق ومزج الألياف الخام ، التي يتم تنظيفها بعد ذلك ، محاذاة ، مصنوعة إلى السمك الصحيح ، ملتوية للقوة ، وأخيراً جرحت على البكرات أو المخاريط المتشددة تمامًا. ستكون هذه المقالة بمثابة دليل شامل ، تتخلى عن التفاصيل المعقدة لهذه العمليات. سوف نستكشف مختلف أساليب الغزل المتاحة للمصنعين ، ومناقشة الاستراتيجيات المتطورة لتعزيز الكفاءة من خلال تحليلات الأتمتة وتحليلات البيانات ، وتوفير خريطة طريق لتبني أفضل الممارسات في الصناعة لتحقيق الناتج الأمثل ، وجودة الغزل التي لا مثيل لها ، وموضع سوق هائل.

ال خط الإنتاج الغزل أكثر من مجرد مجموعة بسيطة من الآلات. إنه نظام معقد وضبطه للغاية مصمم لتحويل الألياف الفضفاضة غير المنظمة إلى خيوط متماسكة وقوية ومتسقة من خلال سلسلة من المراحل المنظمة بدقة. يعد استيعاب الميكانيكا والعلوم وراء كل خطوة ، إلى جانب الطرق المختلفة المستخدمة ، أمرًا ضروريًا للغاية لأي شخص جاد في تحسين العملية الكلية لتحقيق أقصى عائد وجودة.

تتضمن رحلة الألياف من حالتها الخام إلى خيوط نهائية جاهزة لآلة الطول أو الحياكة أربع مراحل أولية ومميزة ، لكل منها وظيفتها الحرجة. المرحلة الأولى هي تحضير الألياف. تركز هذه المرحلة الأولية على تنظيف وتوافق الألياف الخام. العمليات التي أجريت في قاعة النفخ والبطاقات أمر بالغ الأهمية هنا ؛ إنهم يعملون على إزالة الشوائب مثل الأوساخ والغبار والمواد النباتية ، وفتح مجموعات الألياف المعبأة بإحكام ، ويبدأون عملية ترتيب الألياف الفردية في ورقة موحدة تُعرف باسم الويب. ثم يتم تكثيف هذه الويب إلى حبلا ناعم يشبه الحبل يسمى الشظية ، والتي ليس لها تطور ولكن درجة عالية من محاذاة الألياف.

المرحلة الثانية هي صياغة. في هذه المرحلة الحرجة ، يتم تمديد الشظية أو تخفيفها لتقليل قطرها عن عمد وزيادة تحسين الترتيب الموازي للألياف. يتم تحقيق ذلك من خلال نظام متطور من البكرات التي تتحرك بسرعات أعلى بشكل متزايد ، مما يؤدي بشكل فعال إلى تخفيف حبلا إلى سماكة دقيقة ومحددة مسبقًا ، مما يتوافق مع عدد الغزل المطلوب. تعتبر دقة عملية الصياغة هذه محددًا رئيسيًا للمتساوي النهائي للقواعد والقوة. المرحلة الثالثة والأكثر تحديدًا هي التواء. هذا هو الفعل الأساسي لعملية الغزل نفسها. يتم إعطاء حبلا محدد من التقلبات لكل بوصة لربط الألياف معًا ، مما ينقل قوة الشد اللازمة والتماسك. يمكن القول إن المبلغ والاتجاه والاتساق في التطور هو العوامل الأكثر أهمية ، لأنها تحدد مباشرة الخصائص النهائية للغزل ، بما في ذلك قوتها ، والشعور اليدوي ، واللمعان ، والتطبيق المقصود.

المرحلة النهائية متعرج. هنا ، يتم جرح الخيوط التي تم تشكيلها حديثًا واختبارها على بكرات أو أجبان أو مخروطات موحدة بطريقة دقيقة. هذا لا يعد الغزل فقط للنقل المريح والاستخدام في العمليات اللاحقة مثل النسيج أو الحياكة ولكن أيضًا بمثابة نقطة تفتيش مراقبة الجودة النهائية. أثناء اللف ، يمكن تحديد أي مخالفات متبقية ، مثل البقع الرقيقة أو Slubs ، وغالبًا ما يتم مسحها بواسطة أجهزة استشعار آلية ، مما يضمن أن الغزل الأعلى جودة فقط يترك خط الإنتاج الغزل .

تعتمد صناعة النسيج في المقام الأول على ثلاث طرق للغزل الرئيسية ، ولكل منها مزاياها المميزة والقيود والتطبيقات المثالية ، التي تؤثر على اختيار التكنولوجيا في أ خط الإنتاج الغزل . تعتبر حلقة الغزل أقدم وأكثر الطرق التقليدية ، والتي تشتهر بإنتاج أعلى جودة وأقوى وأرقى الخيوط المتاحة. يستخدم حلقة ميكانيكية ونظام المسافر لصياغة ولف الغزل في وقت واحد. على الرغم من أنه ينتج منتجًا متفوقًا بيد ومتانة ممتازة ، إلا أنه أبطأ نسبيًا وأكثر تعقيدًا ويتطلب طاقة أكثر من الأساليب الحديثة ، مما يجعله مناسبًا للخيوط ذات القيمة العالية.

يمثل الدوار الدوار ، المعروف أيضًا باسم الغزل المفتوح ، تقدمًا كبيرًا في السرعة. هذه الطريقة أسرع بشكل كبير من الغزل الخاتم وهي مثالية لإنتاج خيوط العد الخشنة. إنه يعمل باستخدام دوار عالي السرعة لفصل الألياف ثم تحريفها معًا ، مما يؤدي إلى غزل أكثر اكتظاظًا ، وأكثر امتصاصًا ، ولكنه أقل قوة من الغزل الدائري. يستخدم على نطاق واسع لمنتجات مثل الدنيم والمناشف والمفروشات والحشوات. أحدث الأساليب الرئيسية الثلاثة هي الغزل الجوي. تستخدم هذه التكنولوجيا المبتكرة طائرات قوية من الهواء المضغوط لتلف الألياف حول قلب ما ، مما يجعلها أسرع طريقة من الثلاثة. إنه الأنسب لإنتاج خيوط رائعة وسلسة ومتسقة مثالية لمنتجات مثل القمصان الراقية والملابس الرياضية والفراش حيث تكون هناك يد بقعة.

تتأثر جودة الغزل ومعدل الإنتاج بالعديد من العوامل المترابطة التي يجب موازنة بعناية. إن الخصائص المتأصلة للألياف الخام - طولها ، والختم ، والقوة ، والنضج ، والتوحيد - هي المتغيرات الأساسية ، مما يؤثر بشكل مباشر على قوة الغزل النهائي ، وأداء التواصل ، وأداء الغزل. معلمات الآلة هي بنفس القدر من الأهمية. يجب تكوين الإعدادات مثل سرعة الدوران ونسبة الصياغة ومضاعف تويست وتوتر المتعرج ومراقبتها باستمرار. زيادة سرعة المغزل تزيد من إنتاج الإنتاج ولكن يمكن أن تؤدي أيضًا إلى ارتفاع معدل الكسر في الغزل وزيادة التآكل إن لم يكن متوازنًا تمامًا مع عوامل أخرى.

يجب التحكم بعناية الظروف البيئية داخل مطحنة الغزل. درجة الحرارة والرطوبة النسبية ليست مجرد عوامل الراحة. وهي تؤثر بشكل كبير على سلوك الألياف ، وخاصة محتوى الرطوبة ، والذي يؤثر على التماسك ، والاحتكاك ، وتوليد الكهرباء الثابتة. يمكن أن تؤدي الرطوبة غير السليمة إلى الإفراط في الطيران ، وفواصل الغزل ، وقضايا الجودة. علاوة على ذلك ، لا تزال مهارة وظاهرة مشغلي الماكينة حيوية. خبرتهم في مراقبة العملية ، وتحديد التغييرات الدقيقة في صوت أو أداء الماكينة ، وإجراء تعديلات في الوقت المناسب أمر لا غنى عنه للحفاظ على تدفق إنتاج ثابت وإخراج عالي الجودة. أخيرًا ، جدول صيانة وقائي صارم غير قابل للتفاوض. تعمل الآلة التي تم صيانتها جيدًا مع المكونات النظيفة والتشحيم والمحاذاة بشكل صحيح بشكل أكثر كفاءة ، وتنتج غزلًا أكثر اتساقًا ، ويختبر عدد أقل من الفواصل والتعطل غير المتوقع.

الجدول 1: مقارنة بين طرق الغزل الأولية

| طريقة الغزل | آلية رئيسية | عدد الغزل المثالي | المزايا | القيود |

|---|---|---|---|---|

| Ring Spinning | الحلقة الميكانيكية والمسافر | بخير إلى متوسط | قوة خيوط عالية وجودة | انخفاض السرعة ، ارتفاع تكلفة الطاقة |

| الدوار الغزل | دوار عالي السرعة | خشن إلى متوسط | سرعة إنتاج عالية جدا | انخفاض قوة ، غزل أكثر حمصًا |

| الغزل الجوي | طائرات الهواء المضغوطة | بخير | أعلى سرعة إنتاج | يتطلب الألياف الأساسية الطويلة ، يد محددة |

تحقيق كفاءة الذروة والحفاظ عليها في أ خط الإنتاج الغزل يتطلب نهجًا كليًا ومتعدد الأوجه يعالج كل متغير ، من جودة المواد الخام التي تدخل الخط إلى إدارة النفايات التي تخرج منها. من خلال تحسين كل مرحلة بشكل منهجي ، يمكن للمصنعين فتح مكاسب كبيرة في الإنتاجية ، وتعزيز تناسق جودة الغزل ، وتقليل التكاليف التشغيلية ، وبالتالي تعزيز الربحية الإجمالية.

أساس أي خيوط عالية الجودة ، لا شك في أن الألياف نفسها. لذلك ، يجب أن يبدأ تحسين الكفاءة مع الاختيار الدقيق للمواد الخام. يعد اختيار الألياف ذات الخصائص الموحدة - مثل الطول المتسق والخزانة والميكرونير والقوة - أمرًا بالغ الأهمية. في حين أن الألياف الفائقة قد تطلب تكلفة أولية أعلى ، فإن هذا الاستثمار يؤدي دائمًا إلى وفورات كبيرة في اتجاه المصب. تقلل الألياف عالية الجودة من معدلات كسر الغزل أثناء الدوران ، وتقلل بشكل كبير من النفايات الناتجة في المراحل والتمشيط ، وفي النهاية تسفر عن منتج نهائي عالي الجودة يمكنه تأمين سعر أفضل في السوق. الاتساق في المواد الخام هو الخطوة الأولى والأكثر أهمية نحو الاتساق في إخراج الغزل.

بمجرد تحديد المادة الخام الأمثل ، فإن الحدود التالية من الكفاءة هي صياغة معلمات آلية الغزل. هذا هو المكان الذي تلتقي فيه الدقة الهندسية بعلوم النسيج. يعد ضبط معلمات الصياغة أمرًا ضروريًا لإنشاء خيوط متساوية مع الحد الأدنى من التباين في السماكة. تمنع الإعدادات الصحيحة غير المتكافئة وتشكيل بقع سميكة أو رقيقة ، والتي هي سلائف رئيسية لكسر الغزل وخفض الجودة. يعد تحسين سرعات المغزل تمرينًا دائم في إيجاد توازن دقيق. في حين أن السرعات الأعلى تزيد بشكل لا لبس فيها ، فإن السرعات العالية المفرطة يمكن أن تحفز المزيد من فواصل الغزل ، وزيادة الشعر ، وتسوية قوة الغزل ، وتؤدي إلى التآكل الميكانيكي المتسارع. يعد العثور على السرعة المثلى لمزيج الألياف المعطى وعدد الغزل المستهدف هو المفتاح لزيادة الإخراج دون التضحية بالجودة.

علاوة على ذلك ، فإن التحكم في التوتر المتعرج بدقة أمر حيوي لإنتاج حزم خيوط مستقرة وموحدة. يمكن أن يؤدي التوتر غير الصحيح إلى حزم ناعمة عرضة للتشوه أثناء المناولة والنقل ، أو على العكس من ذلك ، من الصعب الاسترخاء في العمليات اللاحقة دون التسبب في ارتفاع أوفات التوتر. كلا السيناريوهين يؤدي إلى عيوب وكفاءة ضائعة في اتجاه مجرى النهر.

في الحديثة خط الإنتاج الغزل ، أن تقليل النفايات ليس مجرد مصدر قلق بيئي ولكنه رافعة مباشرة وقوية لتحسين الربحية. يجب أن يكون تنفيذ أنظمة جمع النفايات وإعادة التدوير المتطورة مكونًا أساسيًا لاستراتيجية الإنتاج. تم تجهيز آلات الدوران الحديثة بأنظمة فراغ وترشيح متكاملة تجمع بكفاءة نفايات الألياف من مراحل مختلفة ، بما في ذلك فضلات الغرفة ، وشرائط البطاقات ، و Comber Noil. غالبًا ما يمكن إعادة تدوير هذه النفايات التي تم جمعها ، بدلاً من كونها عبء التكلفة ، إلى خط الإنتاج للمنتجات ذات الدرجة المنخفضة أو بيعها في الصناعات الأخرى ، مثل الأقمشة غير المنسوجة أو عزل السيارات.

تعد مراقبة وتقليل فقدان الألياف جهدًا مستمرًا يتطلب عمليات تدقيق منتظمة للعملية بأكملها. من خلال قياس وتحليل النفايات بعناية في كل مرحلة - وخاصةً في مراحل البطاقات والمشط - يمكن للمصنعين تحديد نقاط محددة يكون فيها فقدان الألياف مفرطًا. في كثير من الأحيان ، يمكن لإجراء تعديلات طفيفة على إعدادات الماكينة ، مثل معدلات التغذية أو ضغوط الأسطوانة ، أن يقلل بشكل كبير من كمية الألياف القابلة للاستخدام المفقودة إلى النفايات ، مما يحول مركز التكلفة إلى مصدر ذي قيمة.

الحديثة خط الإنتاج الغزل يخضع لتحول جذري ، ويعتنق بشكل متزايد الأتمتة والروبوتات للتغلب على قيود العمل اليدوي ، ودفع تحسينات غير مسبوقة في الكفاءة ، وتعزيز جودة المنتج إلى مستويات غير قابلة للتحقيق سابقًا. يعيد هذا التحول الاستراتيجي بشكل أساسي إعادة تشكيل صناعة النسيج من خلال إنشاء أنظمة التصنيع الأكثر ذكاءً والأكثر مرونة ، وأنظمة التصنيع القائمة على البيانات.

يبدأ اتساق جودة الغزل بتوريد ثابت وموحد وغير متوقف من الألياف الخام. تمثل أنظمة تغذية الألياف الآلية النقطة الأولى للأتمتة في العديد من الخطوط الحديثة. تستخدم هذه الأنظمة شبكة من المستشعرات ومقاييس الوزن وتكنولوجيا النقل لتقديم مجموعات من الألياف المقاسة بدقة إلى آلات الغزل بمعدل ثابت ومثل. هذه الأتمتة تلغي تمامًا المهمة اليدوية وغير المتسقة في كثير من الأحيان المتمثلة في إعادة التحميل ، وبالتالي تقليل تكاليف العمالة وتقليل انقطاع العمليات التي يمكن أن تسبب اختلافات الجودة. الفائدة الأساسية هي إمدادات الألياف الأكثر اتساقًا بشكل جذري ، والتي تترجم مباشرة إلى خيوط أكثر وضوحًا وذات جودة عالية ، مع تقليل مخاطر عيوب الغزل في وقت واحد في معدل التغذية في معدل التغذية.

واحدة من المهام الأكثر تطلبًا جسديًا وتكرارًا وتستغرق وقتًا طويلاً في مصنع الغزل التقليدي هو التعامل مع حزم الغزل. أحدثت الروبوتات ثورة في هذا المجال من خلال تنفيذ أنظمة التعامل التلقائي والتعامل مع الحزم. تتم برمجة Doffers الآلية ، التي هي أذرع آلية متطورة بشكل أساسي ، إلى حزم الخيوط الكاملة بسرعة وكفاءة ، وإزالة برفق الغزل الكامل من الآلات واستبدالها بكرات فارغة. هذا الابتكار لا يقلل بشكل كبير من احتياجات العمل والضغط المادي على المشغلين البشريين ، ولكن أيضًا يسرع بشكل كبير عملية التخلص بأكملها. تعني الأسرع الأسرع وقتًا أقل في الخمول ، وفعالية المعدات الكلية الأعلى (OEE) ، والزيادة المباشرة في الإنتاجية ، حيث تقضي المغزل مزيدًا من الوقت في الغزل ووقت أقل في الانتظار.

الذكاء الحقيقي والقوة التحويلية للآلية خط الإنتاج الغزل تكمن في أنظمة المراقبة والتحكم عبر الإنترنت المتكاملة. تشكل هذه الأنظمة الجهاز العصبي المركزي للمطحنة الحديثة ، باستخدام شبكة كثيفة من المستشعرات لجمع البيانات في الوقت الفعلي حول كل جانب من جوانب عملية الغزل. يتم قياس المعلمات مثل سرعة المغزل ، وصياغة التوتر ، وسمك الغزل (متساوي) ، ومعدلات الكسر آلاف المرات في الثانية. يتم تحليل هذا الدفق الواسع من البيانات من خلال خوارزميات البرمجيات القوية التي يمكن أن تحدد على الفور الانحرافات عن المعايير المحددة والمشكلات المحتملة ، مثل السلائف لقضاء فترة الغزل أو تطوير خطأ الاتساق.

يمكن للنظام بعد ذلك جعل عمليات التعديل الآلي الدقيق إلى معلمات الماكينة لتصحيح هذه المشكلات في الوقت الفعلي ، دون الحاجة إلى التدخل البشري. تتيح هذه الإمكانية التحسين المستمر لخط الإنتاج ، مما يقلل من النفايات بشكل استباقي وضمان جودة الغزل المتسقة 24/7. علاوة على ذلك ، توفر هذه الأنظمة لمصنعي النسيج بيانات تاريخية ووقت حقيقي لا تقدر بثمن والتي تعد ضرورية لتحسين العملية المستمرة ، واستراتيجيات الصيانة التنبؤية ، وصنع القرار الاستراتيجي.

الجدول 2: تأثير الأتمتة على مقاييس خط الغزل المفتاح

| تكنولوجيا الأتمتة | وظيفة | التأثير على الكفاءة | التأثير على الجودة |

|---|---|---|---|

| تغذية الألياف الآلية | تسليم المواد الخام الدقيقة | يقلل من وقت التوقف ، وتغذية ثابتة | يحسن توافق الغزل |

| doffing الآلية | معالجة الحزمة التلقائي | يزيد من وقت تشغيل الجهاز ، ويقلل من العمل | يمنع التعامل مع الأضرار |

| المراقبة عبر الإنترنت | البيانات والتحكم في الوقت الحقيقي | يتيح الصيانة التنبؤية | يضمن خصائص الغزل المتسقة |

إلى جانب التبني الواسع للأتمتة ، فإن العديد من الابتكارات التكنولوجية المحددة وتطورات الأجهزة تدفع تحسينات ملحوظة في خط الإنتاج الغزل الأداء ، مما يجعلها أسرع وأكثر كفاءة وموثوقية وأكثر استدامة من أي وقت مضى.

قلب أي خط الإنتاج الغزل هي آلة الغزل نفسها. دفع الجيل الأخير من هذه الآلات حدود الفيزياء والهندسة لتحقيق مستويات الإنتاجية المذهلة. تقوم الشركات المصنعة الآن بإنتاج نماذج مع زيادة كبيرة في سرعات المغزل ، وأنظمة الصياغة المتقدمة مع تحسن الألياف ، وآليات التواء المبتكرة التي تقلل من كسر الغزل وتضمن جودة ثابتة ، حتى في معدلات الإنتاج المرتفعة هذه. غالبًا ما يتم بناء هذه الآلات بمواد مركبة خفيفة الوزن ولكنها متينة بشكل لا يصدق وتتميز دائمًا بأنظمة استشعار متكاملة بالكامل توفر دفقًا ثابتًا من بيانات الأداء في الوقت الفعلي ، مما يسمح للمشغلين بإعداد إعدادات جيدة أثناء الطيران للحصول على النتائج المثلى.

يعد التخلص من الاختناقات اليدوي المناولة محورًا رئيسيًا للابتكار. تمثل أنظمة النقل الآلية للكراب حلاً لوجستيًا كاملًا داخل مطحنة الغزل. تستخدم هذه الأنظمة الناقلات العامة الآلية (OHCs) أو المركبات المصحوبة بالحكم الذاتي (AGVs) لأداء باليه سلس من حركة المواد. يقومون تلقائيًا بتسليم البكرات الفارغة إلى إطارات الدوران ثم نقل حزم الغزل الكاملة من الآلات إلى المراحل التالية في سلسلة الإنتاج ، مثل Winders التلقائي أو محطات التغليف. هذه التكنولوجيا تقلل بشكل كبير من تكاليف العمالة ، وتزيل مخاطر الخطأ البشري أو الأضرار التي لحقت بباقات قيمة ، وتضمن تدفقًا سلسًا ومستمرًا وغير متقطع في جميع أنحاء خط الإنتاج الغزل . من خلال تقليل التدخل اليدوي ، تساهم هذه الأنظمة بشكل مباشر في زيادة وقت التشغيل وسير عمل أكثر كفاءة.

إن الدوران كثيف مع الطاقة ، حيث تستهلك المحركات التي تقود آلاف المغزل أغلبية كبيرة من كهرباء مصنع النسيج. وبالتالي ، فإن التحول نحو المحركات عالية الكفاءة وأنظمة القيادة المتقدمة هو اتجاه حاسم لتقليل تكاليف التشغيل والتأثير البيئي. تمثل المحركات الحديثة ، وخاصة تلك المقترنة بمحركات التردد المتغيرة (VFDs) ، قفزة عملاقة للأمام. تسمح VFDs بالتحكم الإلكتروني الدقيق في سرعة المحرك ، مما يعني أن مغزل الغزل والمكونات الأخرى يمكن أن تعمل بالسرعة المطلوبة للمهمة المحددة ، بدلاً من الركض بسرعة ثابتة ، وغالبًا ما تكون مضيئة وكاملة. يمكن أن يؤدي تنفيذ هذه التقنيات إلى توفير كبير على المدى الطويل على فواتير الطاقة والمساهمة بشكل كبير في أهداف الاستدامة للشركة وتقليل بصمة الكربون.

بينما توفر التكنولوجيا الأدوات والإدارة الفعالة والمستدامة لـ خط الإنتاج الغزل يعتمد على التطبيق الدؤوب لأفضل الممارسات التأسيسية التي تركز على الصيانة وضمان الجودة وتنمية رأس المال البشري. هذه الممارسات هي الأساس للحفاظ على مستويات عالية من الإنتاجية وجودة الغزل المتسقة على المدى الطويل.

يعد برنامج الصيانة الوقائي الاستباقية والمجدول بشكل دقيق هو الممارسة الأكثر أهمية لتقليل وقت التوقف عن العمل غير المخطط لها إلى الحد الأدنى وتوسيع عمر الآلات التي تبلغ قيمتها ملايين الدولارات. بدلاً من العمل على نموذج تفاعلي-الذي يحدث لآلة ما-يتضمن برنامج الصيانة من الطراز العالمي عمليات تفتيش منتظمة ومجدولة وتزييت منهجي وتنظيف والاستبدال في الوقت المناسب للأجزاء البالية مثل الحلقات والمسافرين والمآزر. من خلال جدولة هذه الأنشطة بشكل استراتيجي خلال توقف الإنتاج المخطط ، يمكن للمصنعين تجنب التكاليف الهائلة والاضطرابات من حالات الفشل غير المتوقعة ، مما يضمن خط الإنتاج الغزل يعمل بسلاسة وبشكل متوقع.

يتطلب ضمان ناتج الغزل عالي الجودة اليقظة اليقظة وفلسفة الجودة التي يتم بناؤها في العملية ، وليس فقط تم تفتيشها في النهاية. يجب دمج تدابير مراقبة الجودة في كل مرحلة من مراحل عملية الغزل. يتيح تنفيذ نقاط التفتيش بعد تحضير الألياف ، وصياغة ، واللف المبكر اكتشاف وتصحيح العيوب ، مما يمنع مجموعة كبيرة من الغزل من التعرض للخطر. تستفيد الأنظمة الحديثة من أجهزة الاستشعار والماسحات الضوئية عبر الإنترنت لمراقبة معلمات جودة الخيوط الرئيسية بشكل مستمر مثل سمك (CVM ٪) ، والشعور ، والقوة في الوقت الفعلي. هذا يخلق حلقة ردود فعل فورية ، مما يسمح للمشغلين بإجراء تصحيحات على الطيران ، ومنع توليد النفايات ، وضمان جودة ثابتة طوال فترة الإنتاج.

في عصر زيادة الأتمتة ، تظل القوى العاملة الماهرة والمعرفة والقابلة للتكيف هي الأصول الأكثر قيمة على أي خط إنتاج. الاستثمار المستمر في تدريب المشغل وتنمية المهارات أمر بالغ الأهمية للحفاظ على الكفاءة. يجب أن يتطور المشغلون من مجرد عقول الآلة إلى الفنيين المهرة الذين يفهمون الفروق الدقيقة في عملية الغزل. وهذا يمكّنهم من استكشاف القضايا البسيطة قبل تصاعدهم إلى مشاكل كبيرة. يضمن التدريب المستمر على التقنيات الجديدة ، وبروتوكولات السلامة المحدثة ، ومعايير الجودة المتقدمة أن يظل الفريق بارعًا ومشاركًا وقادرًا على تعظيم إمكانات الحديثة خط الإنتاج الغزل .

خطوط الغزل الحديثة تولد سيل من البيانات. إن ممارسة الاستفادة من تحليل البيانات ومراقبة الأداء هي ما يفصل الطواحين الجيدة عن المصانع العظيمة. يجب على المديرين تجاوز الحدس واستخدام البيانات لاكتساب رؤى عميقة وقابلة للتنفيذ في عملياتهم. يجب تتبع مؤشرات الأداء الرئيسية (KPIs) مثل وقت تشغيل الماكينة (OEE) ، ومعدل الإنتاج (كيلوغرام/مغزل/ساعة) ، ومعدل كسر الغزل ، واستهلاك الطاقة لكل كيلوغرام من الغزل وتصوره وتحليله بانتظام. يمكن أن يكشف هذا النهج القائم على البيانات عن عدم الكفاءة الخفية ، وتحديد الاختناقات الدقيقة ، ويوفر أساسًا واقعيًا للقرارات الاستراتيجية المتعلقة بالاستثمارات المستقبلية وتغييرات العملية وتخصيص الموارد.

حتى في الأكثر تلقائيًا وإدارة جيدًا خط الإنتاج الغزل ، يمكن أن تنشأ القضايا وسوف تنشأ. يعد فهم الأسباب الجذرية لهذه المشكلات الشائعة ومعرفة كيفية تصحيحها بشكل منهجي مهارة أساسية لتقليل وقت التوقف ، والحفاظ على الجودة ، وحماية الربحية.

ربما يكون كسر الغزل هو القضية الأكثر شيوعًا وتدميرًا ، حيث يتوقف كل استراحة من المغزل ويتطلب تدخلًا.

الأسباب: ينبع عادةً من مجموعة من العوامل: جودة رديئة أو الألياف الخام غير المتسقة (الألياف القصيرة أو الضعيفة) ، وإعدادات الماكينة غير الصحيحة (سرعة الدوران المفرطة أو نسبة الصياغة) ، ونقاط الاحتكاك العالية داخل الماكينة بسبب المكونات البالية أو القذرة ، والظروف البيئية دون المستوى الأمثل ، وخاصةً انخفاض الرطوبة التي تؤدي إلى بناء الكهرباء الثابتة.

الحلول: العنوان بشكل منهجي. أولاً ، مراجعة وتحسين جودة المواد الخام. ثانياً ، أعد المعايرة وتحسين سرعات المغزل ومعلمات الصياغة للعثور على النافذة المستقرة للمواد الخاصة بك. ثالثًا ، قم بتنفيذ جدول تنظيف وصيانة صارم للمكونات الهامة مثل المسافرين والخواتم والمآزر. أخيرًا ، تأكد من التحكم في رطوبة المصنع ضمن النطاق الموصى به (عادةً 55-65 ٪ RH للقطن) لإدارة ثابت.

يعد خيوط غير متساوية ، تتميز بأماكن سميكة ورقيقة دورية ، عيبًا كبيرًا في الجودة يؤثر على مظهر النسيج وأداءه.

الأسباب: في المقام الأول بسبب الأخطاء في نظام الصياغة. يمكن أن يكون هذا بسبب بكرات الصياغة البالية أو الملوثة ، أو إعدادات ضغط الأسطوانة غير الصحيحة ، أو تباعد الأسطوانة غير الصحيح ، أو حتى التغذية غير المتكافئة من مراحل التحضير السابقة.

الحلول: ابدأ في استكشاف الأخطاء وإصلاحها من خلال فحص وتنظيف بكرات الصياغة بدقة. إذا كان التآكل واضحًا ، فيجب استبداله على الفور. تحقق من أن ضغط الأسطوانة وتباعدها يتم تعيينها بالضبط على مواصفات الشركة المصنعة لنوع الألياف وعدد الغزل التي يتم إنتاجها. أيضًا ، تحقق من جودة شظية الإدخال من إطارات البطاقات أو الرسم ، حيث ستنتشر التناقضات هناك خلال العملية بأكملها.

يمكن أن تدمر المشكلات في مرحلة متعرج حزمة خيوط جيدة على خلاف ذلك ، مما يسبب مشاكل في عمليات النسيج أو الحياكة اللاحقة.

الأسباب: يرتبط بأغلبية ساحقة بمعايرة التوتر غير الصحيحة أو عطل في آلية اللف. يؤدي التوتر القليل جدًا إلى حزمة ناعمة غير مستقرة ، في حين أن الكثير من التوتر يمكن أن يتجاوز ويضعف الغزل. الشريط - حيث تتراكم طبقات الغزل في الأخاديد - بسبب نمط اجتياز غير متغير بشكل غير كاف.

الحلول: الحل الأساسي هو المعايرة الدقيقة لإعدادات التوتر المتعرج لكل نوع من أنواع الغزل. تحقق بانتظام والحفاظ على الأجهزة الشد. بالنسبة إلى الشريط ، تأكد من أن الجهاز المضاد للترون على جهاز اللف نشط ويعمل بشكل صحيح لتعيين الرياح وإنشاء حزمة مستقرة.

مستقبل خط الإنتاج الغزل يتم تشكيله من خلال تقارب اثنين من megatrends القوية: الدفع لا هوادة فيه لمزيد من التكامل التكنولوجي من خلال الصناعة 4.0 والطلب المتزايد غير القابل للتفاوض على الاستدامة البيئية. تقوم هذه القوى بتوجيه الصناعة نحو نموذج ليس فقط أكثر ذكاءً وأكثر كفاءة ولكنه دائري ومسؤول أيضًا.

ال خط الإنتاج الغزل من الغد سيكون نظامًا شديد الارتباط بالتحسين الذاتي. سيسمح التكامل الكامل لمبادئ الصناعة 4.0 والإنترنت الصناعي للأشياء (IIOIT) بمستوى تبادل البيانات وأتمتة غير مسبوقة. ستتواصل الآلات مع بعضها البعض ومع أنظمة الإدارة المركزية ، مما يتيح تحليلات البيانات في الوقت الفعلي للصيانة التنبؤية. هذا يعني أنه سيتم توقع الفشل المحتمل ومعالجته قبل التوقف عن التوقف. ستنتقل الذكاء الاصطناعي (AI) وخوارزميات التعلم الآلي إلى أبعد من المراقبة لتحسين العمليات بنشاط في الوقت الفعلي ، وضبط المعلمات لزيادة الكفاءة والجودة لكل مجموعة من المواد الخام.

انتقلت الاستدامة من كلمة طنانة تسويقية إلى ضرورة تشغيلية أساسية. تعد صناعة النسيج مستهلكًا رئيسيًا للموارد ، ولم يعد النموذج الخطي التقليدي قابلاً للتطبيق. المستقبل يكمن في الاقتصاد الدائري. للدوران ، هذا يعني تحولًا ضخمًا نحو استخدام الألياف المعاد تدويرها. يتم تطوير تقنيات إعادة التدوير الميكانيكية والكيميائية المتقدمة ، إلى جانب أنظمة الفرز المتطورة ، لتكوين نفايات النسيج بعد المستهلك وبعد الصناعة بكفاءة إلى ألياف عالية الجودة قابلة للدوران. دمج هذه المواد المعاد تدويرها في خط الإنتاج الغزل سوف يقلل بشكل كبير من اعتماد الصناعة على المواد الخام البكر ، ويقلل من طاقتها وبيئة المياه ، وإغلاق الحلقة على نفايات النسيج.

تحسين أ خط الإنتاج الغزل ليس مشروعًا لمرة واحدة ، بل رحلة مستمرة للتحسين التي تمزج بشكل استراتيجي الإدارة الأذكية مع التبني التكنولوجي. يتم رصف الطريق إلى النجاح مع نهج شامل يفحص كل متغير ، من الاختيار الأولي للمواد الخام إلى اللف النهائي من الغزل على الحزم.

من خلال احتضان التقنيات الحديثة-من الأتمتة والروبوتات إلى المراقبة عبر الإنترنت ومحركات الأقراص الموفرة للطاقة-يمكن لمصنعي النسيتيل تحقيق تحسينات كبيرة في الكفاءة والجودة والمنافسة من حيث التكلفة. ومع ذلك ، تصل هذه الأدوات التكنولوجية إلى إمكاناتها الكاملة فقط عندما يتم دعمها من خلال الالتزام الثابت بأفضل الممارسات الأساسية: الصيانة الوقائية الصارمة ، ومراقبة الجودة المتأصلة ، والتدريب المستمر للقوى العاملة ، واتخاذ القرارات القائمة على البيانات.

في النهاية ، ينتمي مستقبل صناعة الغزل إلى أولئك الذين يمكنهم دمج هذه التقنيات الذكية على أفضل وجه مع ممارسات مستدامة. من خلال التركيز على بناء خطوط إنتاج ذكية ، غنية بالبيانات ، ومسؤولة بيئيًا ، لا يمكن للمصنعين تأمين النتيجة النهائية الخاصة بهم فحسب ، بل يلعبون أيضًا دورًا محوريًا في التقدم في صناعة النسيج العالمية الأكثر كفاءة وابتكار ومستدامة. الأمثل خط الإنتاج الغزل هو قلب هذا المستقبل.